引言:制造业资源优化的核心挑战

在现代制造业中,人力、机器、物料是生产运营的三大核心资源。如何让这些资源高效协同,避免浪费,是企业降本增效的关键。然而,许多制造企业仍面临以下问题:

- 人力安排不合理:技能与任务不匹配,导致效率低下或加班成本增加。

- 设备利用率低:机器空闲或超负荷运转,影响整体产能。

- 物料供应不稳定:缺料或库存积压,导致生产停滞或资金占用。

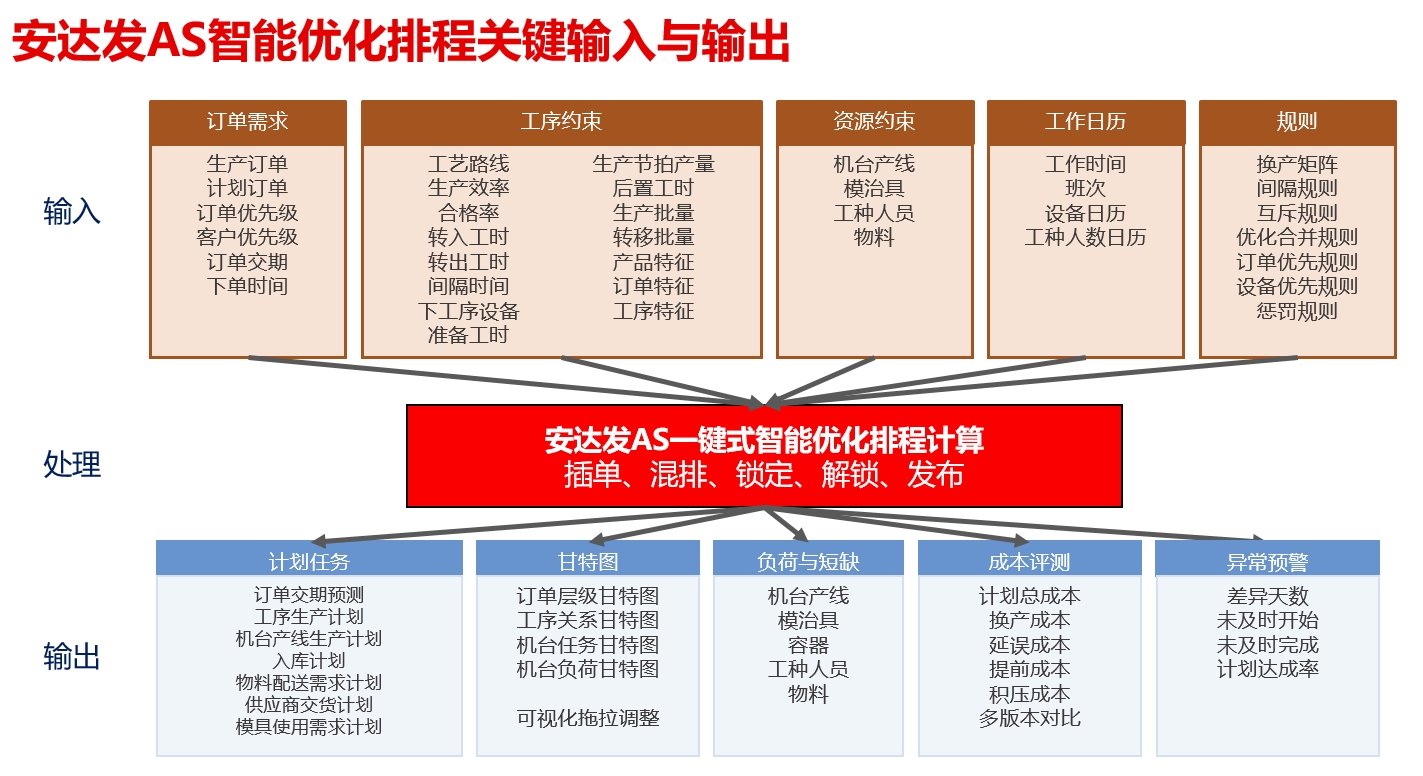

如何破解这一难题?高级计划与排程系统(APS)通过智能算法和实时数据整合,实现人力、机器、物料的最优配置,让制造企业真正实现精益生产。

一、APS排程软件如何优化人力配置?

1. 技能匹配与任务分配

传统排产依赖人工经验,容易出现高技能员工做低价值工作或新手无法胜任关键工序的情况。APS系统通过以下方式优化:

- 技能矩阵管理:记录每位员工的技能等级,自动匹配最适合的生产任务。

- 动态人力调度:当订单变化时,快速调整班组安排,减少人力闲置。

2. 减少加班与人力浪费

- 负荷均衡算法:避免某些产线人力过剩,而其他产线人力不足。

- 自动排班优化:结合生产需求、工时法规,生成最优排班表,降低加班成本。

案例:某电子厂使用APS排程软件后,人力利用率提升30%,加班费用减少25%。

二、APS排程软件如何提升机器利用率?

1.智能设备排程,减少空闲时间

- 基于约束的排产:考虑设备维护、换模时间,自动优化生产顺序,减少停机。

- 瓶颈资源优先调度:识别关键设备(如高精度CNC机床),确保其利用率最大化。

2. 预防性维护与生产协同

- 自动关联设备状态:在排产时结合设备点检、保养计划,避免故障导致计划中断。

- 动态调整能力:当某台机器突发故障时,APS排程软件自动重新分配任务至其他可用设备。

案例:某汽车零部件企业通过APS排程软件,设备综合效率(OEE)从65%提升至85%。

三、APS排程软件如何优化物料管理?

1. 精准物料需求计算,避免缺料或过剩

- 实时齐套检查:在排产时自动关联BOM(物料清单)和库存数据,确保生产前物料到位。

- JIT(准时制)物料供应:与供应商系统对接,动态调整采购计划,减少库存积压。

2. 智能替代料管理

- 自动匹配替代料:当主物料短缺时,APS排程软件自动推荐可用替代料,并调整工艺参数(如温度、压力)。

- 最小化换料浪费:优化生产批次,减少清洗、换模带来的物料损耗。

案例:某家电企业应用APS排程软件后,物料齐套率从80%提升至98%,库存周转率提高40%。

四、APS排程软件如何实现人力、机器、物料的全局协同?

1. 多目标优化算法

APS排程软件不仅考虑单一资源,而是综合人力成本、设备效率、物料可用性,找到全局最优解。例如:

- 在人力紧张时,优先安排自动化设备生产;

- 在关键物料短缺时,调整生产顺序,优先完成高利润订单。

2. 实时动态调整

市场变化莫测,APS排程软件支持:

- 插单快速响应:新订单进入时,秒级重新计算最优排产方案。

- 异常自动处理:如某员工请假或某台机器故障,系统自动调整资源分配。

3. 数据驱动决策

- 资源利用率看板:实时监控人力、设备、物料的负荷情况,辅助管理决策。

- 模拟仿真:通过“What-If”分析,预测不同策略对资源利用的影响。

案例:某装备制造集团通过APS排程软件实现多工厂协同,整体产能提升20%,交付周期缩短35%。

五、未来趋势:APS排程软件与智能制造深度融合

随着工业4.0和数字化转型加速,APS排程软件将进一步结合:

- 物联网(IoT):实时采集设备数据,实现更精准的排产。

- 人工智能(AI):通过机器学习预测订单波动、设备故障,提前优化资源。

- 数字孪生(Digital Twin):在虚拟环境中模拟生产,提前发现资源冲突。

结语:资源最优配置是制造业的核心竞争力

在人力成本上升、市场竞争加剧的今天,企业必须让每一份人力、每一台机器、每一份物料发挥最大价值。APS软件通过智能算法和实时协同,帮助制造企业实现:

✅ 人力高效利用——减少浪费,提升员工满意度。

✅ 设备满负荷运转——降低折旧成本,提高OEE。

✅ 物料精准供应——减少库存资金占用,避免生产中断。

未来,只有掌握资源最优配置的企业,才能在激烈的市场竞争中立于不败之地!