在 GB/s 制度下,导体损耗的精确建模是高速串行链路设计成功的前提。未能对粗糙度效果进行建模可能会毁了您的一天。例如,图 1 显示了与测量数据相比,无粗糙度的 40 英寸印刷电路板 (PCB) 走线的模拟总损耗。总损耗是电介质损耗和导体损耗的总和。在 12.5 GHz 时,仿真数据和测量数据之间的插入损耗只有 -3dB 的增量,而 25GB/s 的粗铜则有一半的眼图高度张开。

那么,炮弹与铜粗糙度建模有什么关系呢?嗯,除了分享相等球体紧密堆积的原则和有一个很酷的名字之外,没有太多。

根据维基百科,相等球体的紧密堆积被定义为“全等球体以无限、规则的排列(或晶格)的密集排列”[8]。三次紧密堆积和六边形紧密堆积是两个规则晶格的例子。炮弹堆栈是相等球体的立方紧密堆积的一个例子,是本设计说明中对导体表面粗糙度进行建模的基础。

图 1 40 英寸走线的测量插入损耗与仿真的比较。眼图显示,在 12.5GHz 时,插入损耗为 -3dB delta,在 25GB/s 时,眼图张开度只有一半。使用 Keysight EEsof EDA ADS 软件进行建模和仿真 [14]。

背景

在印刷电路 (PCB) 结构中,没有完美光滑的导体表面。总是存在一定程度的粗糙度,这会促进对介电材料的粘附。不幸的是,这种粗糙度也会导致额外的导体损耗。

电镀 (ED) 铜广泛用于 PCB 行业。ED 铜箔的成品板具有哑光面和鼓面。鼓侧始终比蒙版侧更平滑。

哑光面通常连接到芯层压板上。对于高频板,有时箔的滚筒面会层压到芯上。在这种情况下,它被称为反向处理 (RT) 箔。

各种箔制造商提供具有不同粗糙度的 ED 铜箔。每个供应商都倾向于使用自己的品牌名称来营销他们的产品。目前,铜箔粗糙度似乎分为三类:

· 标准

· 超薄型 (VLP)

· 超薄型 (ULP) 或非型 (PF)

引用 ULP 类的其他一些常用名称是 HVLP 或 eVLP。

轮廓仪通常用于量化电解铜的粗糙度齿形。齿形通常以两侧的 10 点平均粗糙度 (Rz) 来报告,但有时滚筒侧在制造商的数据表中报告平均粗糙度 (Ra )。一些制造商还报告 RMS 粗糙度 (Rq )。

粗糙度建模

多年来开发了几种建模方法来确定粗糙度校正因子 (KSR)。当乘法应用于光滑导体衰减 (α光滑 ) 时,由于粗糙度 (α粗糙) 引起的衰减可以由下式确定:

方程 1

多年来,最流行的方法是 Hammerstad 和 Jensen (H&J) 模型,基于 S. P. Morgan 在 1949 年所做的工作。在特定频率下的 H&J 粗糙度校正因子 (KHJ ) 完全基于与 S. P. Morgan 功率损耗数据的数学拟合,并由 [2] 确定:

方程 2

哪里:

KHJ = H&J 粗糙度校正因子;

∆ = RMS 齿高(米);

δ = 集肤深度(以米为单位)。

交流电 (AC) 导致导体损耗与频率的平方根成正比。这是由于集肤效应导致电流向外边缘重新分配。得到的集肤深度 (δ ) 是电流围绕周边流动的有效厚度,是频率的函数。

特定频率的集肤深度由以下因素决定:

方程 3

哪里:

δ = 集肤深度(以米为单位);

f = 以 Hz 为单位的正弦波频率;

μ0= 自由空间的磁导率 =1.256E-6 Wb/A-m;

σ = 电导率,单位为 S/m。对于退火铜 σ = 5.80E7 S/m。

该模型对于高达 15 GHz 左右的微带几何结构,对于小于 2 RMS 的表面粗糙度,具有良好的相关性。然而,对于非常粗糙的铜 [3] ,对于高于 5GHz 的频率,它被证明不太准确 。

近年来,由于不断提高的数据速率对更好的建模精度的需求,Huray 模型 [4] 越来越受欢迎。它采用真实世界的物理方法来解释由于表面粗糙度引起的损耗。该模型基于类似于“雪球”的球形的非均匀分布,并堆叠在一起形成金字塔形几何形状,如图 2 中的扫描电子显微镜 (SEM) 照片所示。

图 2:哑光表面上电沉积铜结核的 SEM 照片,类似于热处理基箔上的“雪球”。照片来源:Oak-Mitsui。

通过应用电磁波分析,球体损耗的叠加可用于计算结构的总损耗。由于损耗与粗糙度轮廓的表面积成正比,因此可以通过 [1] 解析求解粗糙度校正因子 (KSRH) 的准确估计:

方程 4

哪里:

KSRH (f ) = 粗糙度校正因子,作为频率的函数,由于基于 Huray 模型的表面粗糙度;

平面 = 哑光基底与平面相比的相对面积;

ai = 第 i 个大小的铜球(雪球)的半径,单位为米;

Ni = 每单位平面面积的第 i 个尺寸的铜球数,单位为平方米;

δ (f ) = 集肤深度,与频率的关系,单位为米。

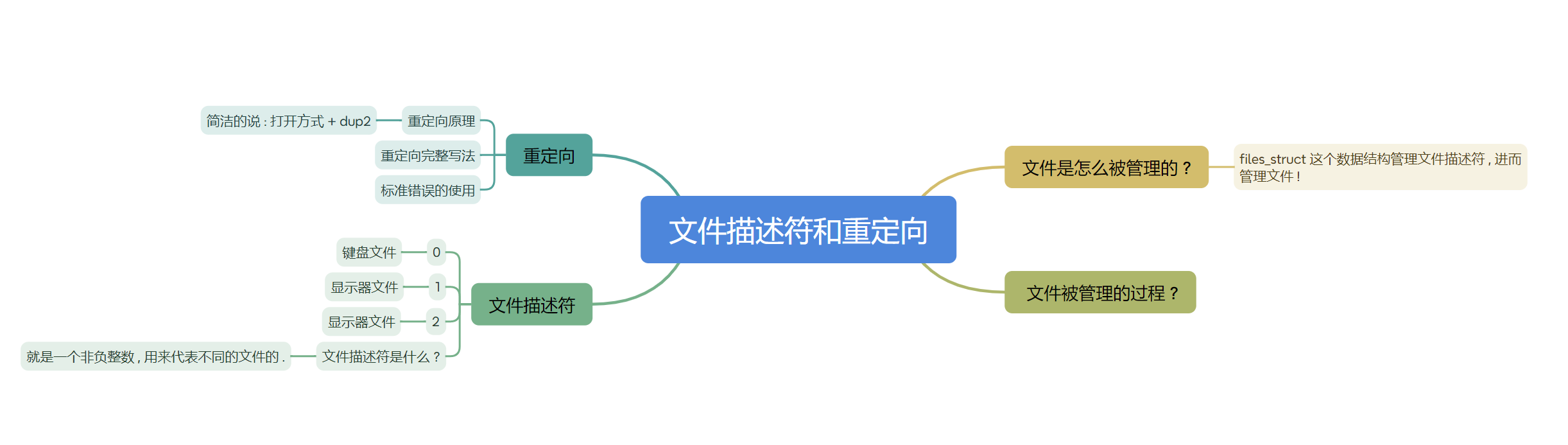

西蒙诺维奇-炮弹模型

使用相等球体的立方紧密堆积概念,Huray 模型的球体半径 (ai ) 和瓦片面积 (Aflat) 参数现在可以仅由制造商数据表中公布的粗糙度参数来确定。

为什么这很重要?嗯,正如我的朋友 Eric Bogatin 经常说的那样,“有时现在就是一个好的答案!比迟到的好回答更重要”。 例如,通常在背板设计的架构阶段,您将经历一些假设场景来决定最终的物理配置。拥有一种仅从数据表中准确预测损耗的方法,而不是通过 [7] 中描述的设计反馈方法,可以节省大量时间和金钱。

另一个原因是,它让您对测量结果有一种直觉,以帮助确定差异的根本原因;或者清理来自商业建模工具的仿真结果。如果您和我一样,我总是喜欢有其他方法来验证我是否正确使用了该工具。

回想一下,损耗与粗糙度轮廓的表面积成正比,Cannonball 模型可用于最佳表示表面粗糙度。如图 3 所示,有三排球体堆叠在方形图块底座上。第一行有 9 个球体,中间行有 4 个球体,顶部有 1 个球体。

图 3 Cannonball 模型显示了 14 个大小均匀的球体的堆栈(左)。俯视图和前视图(右)显示了底座的面积 (A平面)、高度 (HRMS) 和球体半径 (r)。

由于 Cannonball 模型假设 Amatte/Aflat = 1 的比率,并且有 14 个球体,因此 公式 4 可以简化为:

方程 5

哪里:

KSR (f ) = 粗糙度校正因子,作为频率的函数,由于基于 Cannonball 模型的表面粗糙度;

r = 球体半径,单位为米;δ (f ) = 集肤深度,与频率的关系,单位为米;

A平面 = 围绕 9 个基球的方形图块基面面积(以平方米为单位)。

在我的白皮书 [16] 中,单个球体的半径为:

而方形平底的面积为:

您可以通过下面的公式 6 和公式 7 来估算滚筒和遮光面的 RMS 高度 :

方程 6

其中:Rz_drum 是 10 点平均粗糙度,以米为单位。

方程 7

其中:Rz_matte 是 10 点平均粗糙度,以米为单位。

实例

为了测试模型的准确性,使用了 Yuriy Shlepnev [5] 在 2014 年 2 月的 PCBDesign007 文章中的电路板参数 。测量数据来自 Simberian Inc. 提供的 Simbeor 软件设计示例。 [9].提取的去嵌入广义模态 S 参数 (GMS) 数据由 2 英寸和 8 英寸单端带状线轨迹计算得出。它们最初是从 Wild River Technology 的 CMP-28 40 GHz 高速信道建模平台 [14] 测量的。

CMP-28 信道建模平台(图 4 左图来源为 Wild River Technology)是开发高达 40 GHz 的高速系统的强大工具,是模型开发和分析的优秀平台。它总共包含 27 个微带线和带状线互连结构。所有传感器均配备 2.92 毫米连接器,便于使用矢量网络分析仪 (VNA) 进行精确测量。

PCB 是用 Isola FR408HR 材料和反向处理 (RT) 1 盎司箔制成的。FR408HR 3313 材料在 10GHz 时的介电常数 (Dk) 和介损因数 (Df) 是从 Isola 的基于 isoStack® 的在线设计工具 [10] 获得的。此工具是免费的,但您需要注册才能使用它。图 5 显示了一个示例。

由于蚀刻因子,典型的迹线在蚀刻后通常具有梯形横截面。由于该工具在阻抗计算中不处理梯形横截面,因此根据 2:1 的刻蚀因子(60 度锥度)确定了等效矩形走线宽度。分析中使用了 11 mils 的设计标称走线宽度,每个 isoStack® 的 1 盎司走线厚度为 1.25 mils。

图 5 Isola 的 isoStack® 在线软件示例,用于确定 CMP-28 板的介电厚度、Dk、Df 和特性阻抗。

FR408HR芯层压板上使用的默认箔是 MLS 3 级受控伸长率 RT 箔。粗糙度参数很容易从 Oak-mitsui [11] 获得。查看数据表,鼓面和亚光面的 1 盎司铜粗糙度参数 Rz 分别为 120μin (3.175 μm) 和 225μin (5.715μm)。因为这是 RT 箔,所以滚筒面是经过处理的一面,并与芯层压板粘合在一起。

在最终层压之前,通常会对铜表面进行氧化物或微蚀刻处理。这增强了对预浸料材料的附着力。CO-BRA BOND® [12] 或 MultiBond MP [13] 是业内常用的氧化物替代微蚀刻处理的两个例子。通常,处理完成后会去除 50 μin (1.27μm) 的铜。但根据电路板车间的工艺控制,这可能是 70-100 μin (1.78-2.54μm) 或更高。

蚀刻处理会形成一个充满微空隙的表面,该空隙遵循下面的粗糙轮廓,并允许树脂挤压并填充空隙,从而提供良好的锚定。由于在微蚀刻处理过程中去除了一些铜,因此我们需要将哑光面的标称粗糙度参数减少标称 50 μin (1.27 μm),以获得 175μin (4.443μm) 的新厚度。

图 6 显示了 MLS RT 箔典型表面的 SEM 照片,由 Oak-mitsui 提供。左图和中图分别是经过处理的滚筒面和未经处理的哑光面。右图是哑光面的 5000x SEM 照片,显示蚀刻处理后出现微空隙。

图 6:MLS RT 箔的 SEM 照片示例由 Oak-mitsui 提供。左侧是经过处理的鼓侧,中间是未处理的遮罩侧。右侧的 SEM 照片是蚀刻处理后的哑光面。

数据表和设计参数总结于表 1 中。从 isoStack® 软件获得相应的 Dk 、 Df 、 芯 、 预浸料 和 迹线 厚度, 如图 5 所示。粗糙度参数来自 Oak-mitsui 数据表。微蚀刻处理后哑光面的 Rz (Rz = 4.443μm) 用于测定 KSR_matte。

表 1 从制造商的数据表和设计目标中获得的 CMP-28 测试板参数。

| 参数 | FR408HR |

| Dk 芯/预浸料 | 3.65/3.59 @10GHz |

| Df Core/Prepreg(深模料) | 0.0094/0.0095 @ 10千兆赫 |

| Rz 滚筒侧 | 3.048 μ米 |

| Rz 微蚀刻前的哑光面 | 5.715 μ米 |

| Rz 微蚀刻后的哑光面 | 4.443 μ米 |

| 走线厚度,t | 31.730 μ米 |

| Trace Etch Factor | 2:1(60 度锥度) |

| 走线宽度,w | 11 密耳(279.20 μ米) |

| 芯厚,H1 | 12 密耳(304.60 μ米) |

| 预浸料厚度,H2 | 10.6 密耳(269.00 μ米) |

| GMS 跟踪长度 | 6 英寸(15.23 厘米) |

Keysight EEsof EDA ADS 软件 [14] 用于建模和仿真分析。2015.01 版中新增的受控阻抗线 (CIL) 设计器增强功能使传输线衬底建模变得容易。与早期的衬底模型不同,CIL 模型允许您对梯形迹线进行建模。

图 7 是用于分析的一般原理图。有三种传输线基板;一个用于介电损耗;一种用于导体损耗,另一种用于无粗糙度的完全损耗。

图 7 用于建模和仿真分析的受控阻抗线路设计师的 Keysight EEsof EDA ADS 通用示意图。

使用 Svensson/Djordjevic 宽带 Debye 模型对介电损耗进行建模,以确保因果关系。通过将电导率参数设置为远大于铜的正常电导率的值,可以确保导体在仿真中是无损的。同样,导体损耗模型将 Df 设置为零,以确保无损电介质。

PCB 走线的总插入损耗 (IL) 与频率的函数是介电导体和粗糙导体插入损耗之和。

方程 8

为了准确模拟粗糙度的效果,必须将相应的粗糙度校正因子 (KSR ) 分别乘法应用于滚筒和走线的哑光侧的交流电阻。遗憾的是,ADS 和许多其他商业模拟器不允许访问这些表面以正确应用校正。你能做的最好的事情是将 (KSR_drum ) 和 (KSR_matte ) 侧的平均值应用于光滑的导体损耗 (IL光滑 ),如上所述。

以下是确定具有粗糙度的 KSR_avg (f ) 和总 IL 的步骤:

1. 根据公式 6 和公式 7 确定 HRMS_drum 和 HRMS_matte 。

2. 确定鼓面和蒙面的球体半径:

3. 确定滚筒和哑光面的方形平底面积:

4. 确定 KSR_drum (f) 和 KSR_matte (f ):

5. 确定平均 KSR_drum (f) 和 KSR_matte (f):

6. 应用公式 8 确定 PCB 走线的总插入损耗。

总结和结果

结果如图 8 所示。左图比较了数据表值和设计参数的仿真插入损耗与实测插入损耗。还绘制了总平滑插入损耗(十字),它是导体损耗(圆圈)和介电损耗(平方)之和。值得注意的是,仅使用代数方程和公布的 Dk、Df 和粗糙度数据表值,在大约 30GHz 的频率范围内,一致性极佳。

右侧显示的曲线是模拟(蓝色)与测量(红色)有效介电常数 (Dkeff ) 的对比,由所示方程确定。可以看出,测得的曲线 Dkeff (3.76 vs 3.63 @ 10GHz) 略高于公布的曲线。根据 [6],Dk 的小幅增加是由于材料的各向异性。

当在模型中使用测得的 Dkeff (3.76) 时,对于纤芯和预浸料,图 9(左)所示的 IL 结果在 50 GHz 以下更加显着!

图 8 FR408HR RTF 中 6 英寸迹线的 IL(左),使用供应商数据表的 Dk、Df 和 Rz 值。有效 Dk 如右图所示。

图 9 RTF 中 6 英寸迹线的 FR408HR IL(左)和有效 Dk(右)。

图 10 比较了 Cannonball 模型和 H&J 模型。结果表明,与 Cannonball 模型的精度达到 50GHz 相比,H&J 的精度只能达到大约 15 GHz。

图 10 炮弹模型(左)与 Hammerstad-Jensen 模型(右)。

结论

使用相等球体的三次紧密堆积概念来模拟铜粗糙度,设计了一种准确计算球体大小和瓦片面积的实用方法,用于 Huray 模型。通过使用制造商数据表中公布的粗糙度参数和介电特性,已经证明初步设计和分析可能不再需要进一步的 SEM 分析或实验曲线拟合。

当将 CMP-28 建模平台(用 FR408HR 和 RT 箔制造)的测量值与该方法进行比较时,与 H&J 模型精度为 15GHz 相比,高达 50GHz 的相关性非常出色。

Cannonball 模型看起来很有前途,可以作为构建测试板并从测量结果中提取拟合参数来预测由于表面粗糙度引起的插入损耗的实用替代方案。