在工业生产、运输和存储等环节,液位计的应用十分广泛,其中超声波液位计作为非接触式液位测量设备备受青睐。然而,传统立式水槽式液位计检定装置存在受建筑高度影响、量程范围受限、流程耗时长等问题,无法满足大量程超声波液位计的检定需求。利用 LabVIEW 开发了最大检定量程 20m 的卧式液位模拟检定装置及系统,有效解决了上述难题,提升了检定效率与可靠性。

工作原理

(一)检定装置工作原理

该卧式液位模拟检定装置通过控制反射板移动来模拟液位变化。电机与减速机装配在位移平台上,驱动平台沿位移导轨前后移动,反射板固定在位移平台上随之运动。磁栅尺用于监测位移平台的移动位置,其磁头与磁条配合,根据不同量程显示相应精度的位移数据。被检超声波液位计固定在法兰固定板上,通过调整使其参考面与桌面垂直、与反射板参考面平行。由于不同厂家的液位计存在差异,检定人员需手动控制反射板至合适初始位置,设磁栅尺显示器零位,之后通过反射板移动前后磁栅尺显示值的差值与液位计示值比较,得出示值误差。

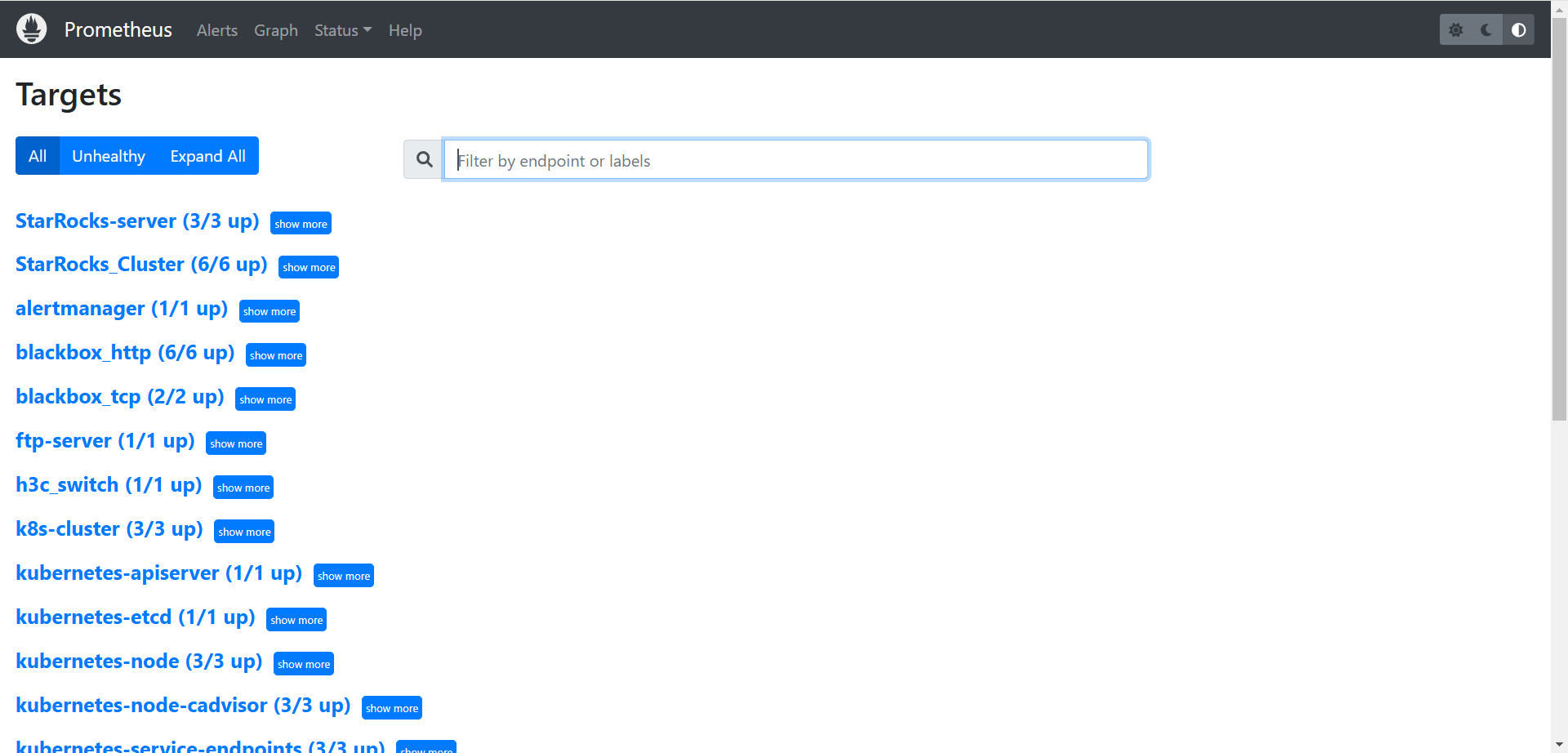

(二)检定系统工作原理

检定系统基于 LabVIEW 设计,PC 通过网线与 PLC、工控屏连接,经 RS232 串口线与磁栅尺显示器相连。用户登录系统后,先进行通讯端口设置与测试,确保连接正常后采集磁栅尺数据。在位移平台控制界面输入反射板前进距离,选择初始参考位置并记录液位计读数、清零磁栅尺数据。系统按设定检定点控制反射板移动,稳定 30s 后记录磁栅尺数据,操作人员读取液位计读数输入系统,系统自动处理数据并记录。检定结束后,若送检信息完善则生成记录文件并存储数据,否则录入相关信息后再生成。

开发过程

(一)硬件选型

-

位移导轨:选用德国 igus 公司 DryLin W 系列铝型材导轨。

-

位移平台:采用美国 Alcoa 公司 6061-T6 铝合金板,搭配 igus DryLin W 滑块。

-

反射板:采用德国 Schmidt 公司高反射率铝板。

-

电机与减速机:电机选用日本 Mitsubishi 公司伺服电机,搭配德国 SEW - Eurodrive 公司减速机。

-

磁栅尺:采用德国 Heidenhain 公司磁栅尺。

-

伺服驱动器与工控屏:伺服驱动器选用日本 Yaskawa 公司 Sigma - 7 系列产品,工控屏采用德国 SIEMENS 公司 TP1200 Comfort 型。

-

电源:配备美国 Delta 公司 24V 稳压电源。

(二)软件架构

软件基于 LabVIEW 开发,采用模块化设计理念。系统包含登录模块、通讯测试模块、数据采集模块、位移控制模块、数据处理模块和报告生成模块等。各模块分工明确,协同工作,实现从设备连接、数据采集处理到报告生成的全流程自动化。

(三)主要功能实现

-

数据采集功能:通过 LabVIEW 编程实现对磁栅尺数据的实时采集,在通讯端口测试正常后,点击 “磁栅尺数据采集” 按键即可启动采集,为后续数据处理提供准确依据。

-

位移控制功能:在位移平台控制界面输入反射板前进距离,系统通过控制电机和减速机,驱动位移平台及反射板移动至指定位置,实现对液位变化的模拟。

-

数据处理与存储功能:系统自动处理采集到的磁栅尺数据和液位计读数,计算示值误差、相对示值差等参数,并将数据记录到数据表中。检定结束后,若信息完善,自动生成检定原始记录文件并存储至数据库,方便后续查询与管理。

-

报告生成功能:用户可选择检定或校准证书模板,录入器具信息、送检单位等内容后,点击 “生成记录文件”,系统在指定文件夹生成对应证书编号的原始记录 Excel 文件,实现报告的自动化生成。

项目遇到的困难及解决方法

(一)液位计差异导致零位难以统一

由于不同厂家的超声波液位计尺寸规格和量程参数不同,测量盲区存在差异,无法建立统一初始零位。解决方法是设计的检定系统允许检定人员根据液位计实际尺寸和测量盲区,手动控制反射板移动至合适初始位置,读取当前显示值并设为磁栅尺零位,以此消除液位计差异带来的影响。

(二)确保位移精度

为保证模拟液位的准确性,需确保位移平台的位移精度。通过选用高精度的磁栅尺和激光测距仪进行校准,对位移平台控制位移精度进行测试。从测试结果来看,研制的卧式液位模拟检定装置控制位移设定前进距离与磁栅尺显示的误差在 ±1.7mm 以内;磁栅尺与激光测距仪的显示值的偏差在 ±1.8mm 以内,满足设计要求。

应用场景

超声波液位计检定装置及系统适用于各类需要对大量程超声波液位计进行检定或校准的场景,如石油、化工、水利等行业中使用的大型储罐、反应釜液位测量设备的校准,以及计量院所、检测机构对超声波液位计的定期检定工作。

![[STM32] 4-2 USART与串口通信(2)](https://i-blog.csdnimg.cn/direct/21e390c1094740d2adba1d7fc3ed2713.png)