一、含锡电镀废水的产生机理与污染特征

含锡电镀废水主要形成于三个关键生产环节:镀槽液定期置换排放、镀件后处理清洗水以及车间地面冲洗水。其中,清洗水作为电镀工艺的附属产物,承担着清除镀层表面残留镀液的重要功能;冲刷废水则是维持电镀作业环境洁净度的必要保障。这类废水通常呈现复合污染特性,除目标污染物锡离子外,还包含重金属络合剂、表面活性剂、酸碱调节剂等多种共存污染物,其化学需氧量(COD)可达2000-5000mg/L,锡离子浓度范围为50-800mg/L,pH值波动于2-13之间。

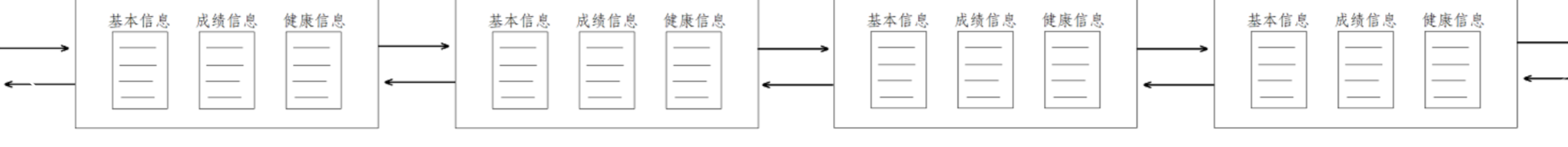

二、多级协同处理工艺技术路线

2.1 预处理系统构建

(1)物理分离单元:采用三级格栅拦截系统(5mm/2mm/0.5mm孔径),配合斜板沉淀池(表面负荷1.2m³/m²·h),实现粒径>50μm悬浮物的分级去除,SS去除率可达65%-75%。

(2)均质调节池:设置有效容积为日处理量30%-50%的调节池,配备搅拌装置(转速30-50rpm)和pH在线监测系统,确保水质水量均衡。

2.2 化学转化模块

(1)pH调控系统:采用双回路加药系统(硫酸/氢氧化钠),通过PID控制器维持pH值在8.5-9.5范围,控制精度±0.2pH单位。

(2)沉淀反应器:设计上升流速0.8-1.2mm/s的竖流式反应器,投加复合沉淀剂(NaOH:Na2S=3:1质量比),使锡离子形成Sn(OH)2·nH2O和SnS2复合沉淀物,沉淀效率>98%。

2.3 深度净化单元

(1)强化混凝系统:采用PAC(聚合氯化铝,投加量50-100mg/L)与PAM(聚丙烯酰胺,0.5-1.0mg/L)协同作用,通过快速搅拌(200rpm,1min)和慢速絮凝(30rpm,15min)工艺,形成密实矾花。

(2)膜分离组合工艺:构建"超滤(UF,截留分子量100kDa)-纳滤(NF,截留分子量200Da)-反渗透(RO,脱盐率>97%)"三级膜系统,实现溶解性固体(TDS)从初始5000mg/L降至50mg/L以下。

2.4 特种处理技术

(1)催化氧化单元:采用非均相Fenton体系(Fe3O4/H2O2),在pH=3-4条件下,通过·OH自由基氧化分解难降解有机物,COD去除率可达60%-75%。

(2)离子交换系统:配置螯合树脂(D401型)和选择性树脂(Lewatit TP260),实现锡离子(0.1-1.0mg/L)与共存金属离子的深度分离,再生周期可达15-20次。

三、工程应用效能分析

以华东地区某精密电镀企业为例,其处理系统设计规模为200m³/d。经该工艺处理后:

- 锡离子浓度从682mg/L降至0.45mg/L(GB 21900-2008表3标准限值1.0mg/L)

- 总氮去除率72%,总磷去除率89%

- 膜系统产水率达75%,回用水质满足电镀清洗水标准(电导率<100μS/cm)

- 年减少新鲜水取用量48,000m³,危废产生量降低62%

四、运维管理关键控制点

4.1 过程监控体系

(1)建立32项水质指标的在线监测网络,关键参数(pH、ORP、流量)实现PLC自动控制

(2)设置沉淀池排泥周期(8h/次)和膜系统化学清洗频率(每48h),保障处理效率

4.2 风险防控措施

(1)配置应急事故池(有效容积≥4h最大流量),防止异常排放

(2)建立沉淀剂智能投加模型,基于进水水质动态调整药剂配比

4.3 资源化利用路径

(1)污泥资源化:含锡污泥经火法冶炼(1200℃)回收金属锡,回收率>90%

(2)浓水回用:反渗透浓水用于冲渣系统,实现零排放

结语:

含锡电镀废水处理已从末端治理向全过程控制转变,通过构建"分级处理-深度净化-资源回收"的闭环体系,不仅实现污染物达标排放,更推动电镀行业向绿色制造转型。未来随着纳米吸附材料、电化学氧化等新技术的融合应用,处理效能与资源化水平将持续提升,为重金属废水治理提供可复制的技术范式。